賴氨酸生產工藝——連續離子交換系統

賴氨酸是蛋白質的重要組成部分之一,是人體不能自身合成但又十分需要的八種氨基酸之一。因食物中缺乏賴氨酸,所以又稱之為“第一必須氨基酸”,將氨基酸添加到食品中可以提高蛋白質的利用率,從而大大強化食品的營養,是一種優良的食品添加劑。

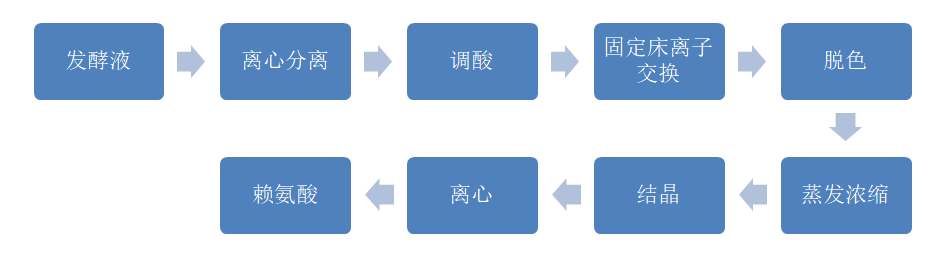

用于工業上發酵生產賴氨酸的菌株主要是棒狀桿菌和短桿菌等的變異株,棒狀桿菌具有極高的經濟價值,其中谷氨酸棒狀桿菌應用最為廣泛。但其發酵液是極其復雜的多項體系,含有微生物細胞、代謝產物、未消耗完全的培養基等,所以賴氨酸的提取工藝的選擇將影響到整體收率、品質與產生廢物量,以下為傳統工藝流程圖:

傳統工藝

傳統的賴氨酸生產工藝,一般是發酵液先酸化后,進入樹脂柱中進行離交提取,用氨水進行解析后的賴氨酸(解析液)進行薄膜蒸發濃縮,經結晶分離后精制成品。

賴氨酸傳統工藝存在的問題

1) 發酵液處理問題

賴氨酸發酵液不進行過濾直接上柱提取(混液吸附),由之而產生的后果是顯而易見的,即樹脂吸附后進行洗滌,含大量的菌體、蛋白、膠體的廢水將被洗滌下來形成難以治理的廢水。事實上該廢水是具有豐富營養資源的物質可做飼料使用的有價值的東西,但廢水濃度很稀要將該廢水濃縮成飼料要耗費大量的能源,經濟上極不劃算,這就是賴氨酸生產時廢水難以治理的原因所在。由于混液吸附,樹脂要頻繁洗滌反沖,造成樹脂破碎,樹脂用量大更換頻繁。更為重要的是雜質的吸附一定程度上影響了樹脂的提取收率、解吸下的雜質及色素會帶入下游工藝中影響產品的色澤、結晶質量。

2)蒸發濃縮的問題

傳統料液濃縮技術基本沿用減壓蒸發濃縮的方法,能耗成本很高。平均一噸蒸汽的效率只有1.0-1.2之間,蒸發水的成本將近100元。有工廠采用多效蒸發技術,能將蒸汽的利用效率提高很多,但多效蒸發器的投資同樣相當高昂,且維護工作相對困難。蒸發由于是采用加熱的方式同樣帶來一個問題是在加熱蒸發過程中產品破壞使得產品的色澤加深影響質量。然而這一問題一直被賴氨酸生產企業所忽視。

3)含硫酸銨的上柱廢液處理問題

由于賴氨酸利用其兩性氨基酸的特性進行吸附與解析,因此要在上柱之前進行硫酸調酸處理,然后解析時通過加入一定流量的氨水改變PH解析賴氨酸。不可避免的將會產生含硫酸銨的廢水。

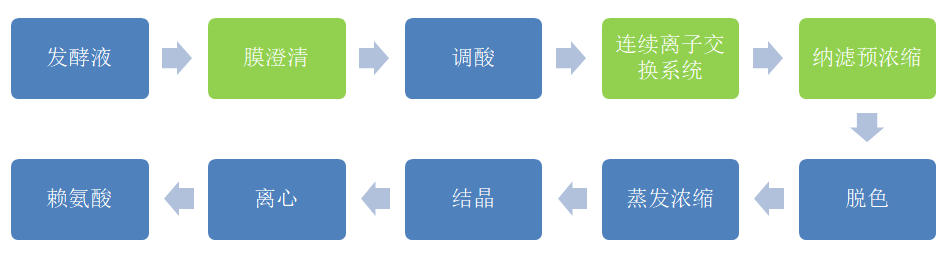

由于傳統工藝中所帶來的種種問題,賽普特采用膜+連續離交新工藝將攻堅克難,改良后的生產工藝流程如下:

發酵液放罐后直接經陶瓷膜系統澄清,能使真正收率達到99%以上,濾渣中含有大量的蛋白質及菌絲等營養物質,烘干后作飼料,可進行包裝銷售。

整個工藝過程除了最終產品賴氨酸和副產品飼料、硫酸銨外,無多余廢水排放。

特點:

1)發酵液陶瓷膜過濾無須任何預處理,節約成本。菌渣可直接做飼料,完全消除廢液污染。濾液不含蛋白質量高,保證連續離交進料要求。過濾收率可達98-99%。

2)由于減少了蛋白對樹脂的污染,可增加樹脂的吸附容量10%以上,并有效延長樹脂壽命。

3)減少懸浮物在連續離交樹脂罐內的沉積,減少反沖次數,減少樹脂破碎。

4)納濾低成本的預濃縮,降低能耗。部分無機鹽透過納濾膜,減少產品灰份。納濾透析水回用頂洗,閉路循環提高收率減低成本。(根據實踐表明納濾濃縮平均成本為20元/噸水)

5)納濾廢水處理系統能將硫酸銨廢水處理成回用水,并且回收硫酸銨做肥料。膜系統適應性強,能隨時跟上今后用戶對處理后的污水排放水質進一步提高的要求。

6)本工藝膜系統運行平穩,維修容易。膜系統可分性強,可根據料液流量大小隨時切換膜的運行數量,其余可進行清洗、保護或更換等操作,故膜系統無傳統工藝的每年大修要求,在40℃-45℃左右用低壓力大流量對膜進行清洗,只需清洗一小時左右即能使膜通量恢復,而不用拆卸設備,可實現全自動運行與清洗。

7) 本工藝的占地面積大大縮小。由于膜設備都是由膜元件疊加起來的,使膜設備占地極小,連續離交相當于將多個固定床拆分為多個單元疊加置放于同一轉盤上,使得其占地面積相比固定床減小20-50%。膜與連續離交系統為全封閉系統,無物料和氣體的泄漏,噪音小,并容易實現全自動化運行。

發酵液放罐后直接經陶瓷膜系統澄清,去除蛋白質、菌絲、懸浮物、膠體、細菌及其他大分子有機物于濾渣中,通過加水進行透濾,使真正收率達到99%以上,濾渣中含有大量的蛋白質及菌絲等營養物質,烘干后作飼料,可進行包裝銷售。濾液經連續離交系統進行離交吸附,此工序后賴氨酸洗脫液進入納濾膜系統預濃縮,賴氨酸濃縮液進行活性炭脫色、薄膜蒸發再濃縮、結晶、分離后精制成品,分離出的結晶母液再回收進行離交濃縮循環操作。納濾膜的透析液為氨水,可回收利用。連續離交上柱廢液經納濾膜系統進行濃縮后,濃縮液為硫酸銨,納濾系統出水可用于超濾膜過程的頂洗水再利用(套用)。整個工藝過程除了最終產品賴氨酸和副產品飼料、硫酸銨外,無多余廢水排放。